咨询热线:

010-59795033

高炉煤气精脱硫技术

一、技术简介

2019年4月28日,生态环境部、国家发展和改革委员会、工业和信息化部、财政部和交通运输部联合印发《关于推进实施钢铁行业超低排放的意见》(简称:意见)。

意见规定,推动实施钢铁行业超低排放,实现全流程、全过程环境管理;加强源头控制,高炉煤气应实施精脱硫。

钢铁行业流程长、工艺复杂,原燃料和工艺过程对最后的排放影响较大,因此,《意见》也充分考虑了优先通过工艺改造、煤气精脱硫等源头治理和过程控制,来减少污染物的排放,同时该意见对高炉煤气脱硫工艺的选择和实施也具有指导意义。

高炉煤气中硫化物分为无机硫和有机硫,无机硫以硫化氢为主,有机硫以羰基硫为主。按照目前钢铁行业高炉煤气脱硫主流工艺是水解+吸收(干法或湿法)的串联工艺,水解段主要是将羰基硫转化为硫化氢,吸收段主要是将硫化氢脱除。目前来看,硫化氢脱除工艺相对成熟,不论是干法脱硫剂化学吸附脱硫,还是湿式氧化法再生出单质硫,均可以高效的将煤气中硫化氢有效脱除。然而对与高炉煤气中有机硫(COS)的脱除,是困扰行业发展的难题。因此如何将高炉煤气中有机硫高效脱除,成为高炉煤气精脱硫的首要任务。。

二、技术特点

经过北科环境作为国内高炉煤气精脱硫的先行者,从2018年开始,联合北京科技大学、中国石油化工科学研究院,在高炉煤气精脱硫领域进行了长期,持续的研发,公司建设了工艺开发实验室、催化剂评价实验室,先后在天钢、荣钢、迁钢等多家钢铁企业开展了多次中试试验,建设了催化剂研发生产线。经过数十名教授、博士领衔的技术团队数年的潜心研究,攻克了多项行业技术难题,成功开发出BKRP高炉煤气精脱硫系列技术,目前已申请专利13项,软件著作权2项。技术整体居行业领先水平。

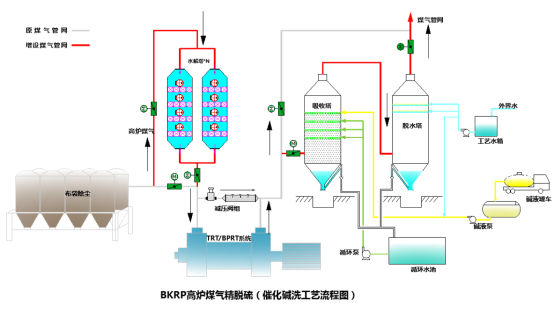

BKRP高炉煤气精脱硫系列技术由BKRP-H高炉煤气高效长寿水解一体化工艺技术,BKRP-D近零排放硫化氢高效脱除技术,BKRP-R脱硫浆液高效循环及废水零排技术等组成。其中BKRP-H高炉煤气高效长寿水解一体化工艺技术,是包含了北科环境自主研发的4高(高效预处理+高效水解剂+高效反应器+高效再生(4H))核心技术的组合技术。

其中,高效预处理采用由气相碳化工艺生产制备的高活性、高比表面积脱氯剂,结合自主研发的高效喷吹工艺,去除煤气中氯离子。相比传统的固定床脱氯设备,该工艺投资省(不足固定床脱氯的1/3)、占地小、压降不足1kpa、操作简单;

高效水解剂通过配方的不断优化与改性,具有高比表面、高空速、高活性、低用量、安全性高等特点,对于同样工况处理煤气量,水解剂使用量仅有同工艺的1/2,水解效率可达98%以上;

高效反应器采用Fluent CFD流场模拟,使用多塔、多层连接方式,最大限度降低系统压降,减少发电损失,系统不堵塞,运行稳定,同时配有水解剂在线再生系统,最大程度提高水解系统的整体使用周期。

高效再生,对失活水解剂可灵活采用水解剂原位再生和离线相结合的方式实现再生使用。大大提高水解剂服役时间,减少水解剂使用成本和更换成本。

BKRP-H高炉煤气高效长寿水解一体化技术,通过大量的实验室小试、中试、加速寿命试验以及后续工业中试、效能评估等多项研究,并在迁钢进行了成功的工业应用,取得很好使用效果。系统阻力<5KPa,催化剂服役寿命>1年,水解效率>90%。

三、技术应用

北科环境作为一家依托北京科技大学成立的国家级高新技术企业,专精特新企业,长期专注于钢铁行业“减污降碳”新技术的研发和产业化推广。公司可为客户提供完整的BKRP高炉煤气精脱硫整体解决方案也可以针对性的提供BKRP-H高炉煤气高效长寿水解一体化解决方案。具体包括设计、核心设备供货、专用预处理剂和水解剂定制和供货、装卸剂服务、运营管理、技术服务等。